Jaką wybrać moc lasera do spawania?

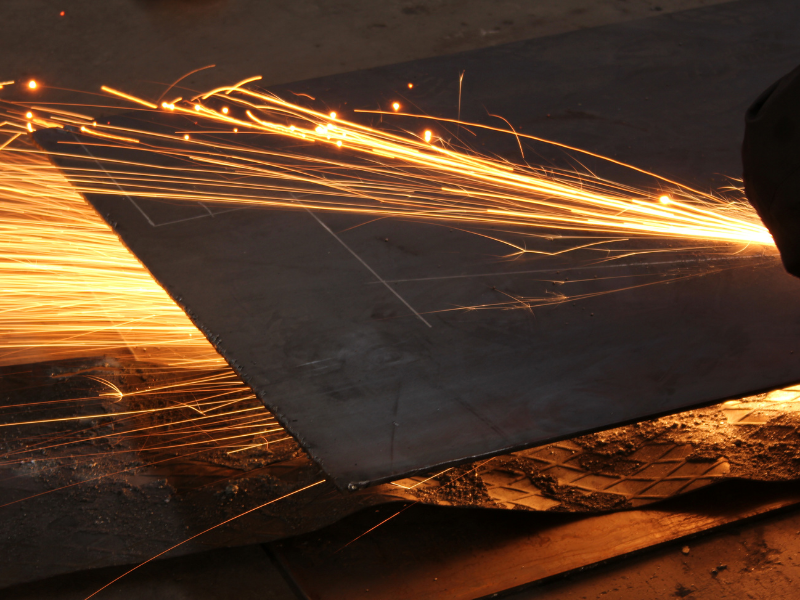

Wybór odpowiedniej mocy lasera do spawania jest jednym z najważniejszych elementów, który decyduje o jakości spoiny, szybkości pracy i ogólnej efektywności procesu spawania. Moc lasera wpływa na głębokość penetracji materiału, szybkość spawania oraz jakość połączenia. Dlatego dobór właściwej mocy jest kluczowy zarówno dla trwałości, jak i wytrzymałości spoin. W tym artykule przyjrzymy się, jakie czynniki należy wziąć pod uwagę przy wyborze mocy lasera do spawania. Dodatkowo przeanalizujemy jak różne moce wpływają na efektywność procesu.

Jak działa moc lasera w procesie spawania?

Moc lasera odnosi się do ilości energii dostarczanej do materiału w procesie spawania. Wiązka laserowa nagrzewa materiał, powodując jego stopienie i tworzenie spoiny. Im wyższa moc lasera, tym więcej energii jest dostarczane, co pozwala na głębszą penetrację materiału. W przypadku spawania laserowego, moc ma bezpośredni wpływ na następujące aspekty:

- Głębokość spoiny – wyższa moc umożliwia spawanie grubszych materiałów, natomiast niższa moc jest odpowiednia dla cienkich blach.

- Szybkość spawania – większa moc pozwala na szybsze spawanie, co jest korzystne w produkcji masowej.

- Jakość spoiny – niewłaściwa moc może prowadzić do problemów, takich jak przepalenia, niedostateczna penetracja lub odkształcenia materiału.

Czynniki wpływające na wybór mocy lasera

1. Grubość materiału

Grubość materiału jest jednym z kluczowych czynników, które należy wziąć pod uwagę przy wyborze mocy lasera. Generalna zasada mówi, że im grubszy materiał, tym większa moc lasera będzie potrzebna do uzyskania odpowiedniej penetracji i mocnej spoiny.

- Cienkie materiały (do 2 mm): W przypadku cienkich blach, takich jak aluminium czy stal nierdzewna, wystarczająca będzie moc w granicach 500 W – 1,000 W. Zbyt wysoka moc może prowadzić do przepaleń i odkształceń materiału.

- Średniej grubości materiały (2 – 5 mm): Dla grubszych blach stalowych czy stopów aluminium odpowiednia będzie moc w zakresie 1,000 W – 3,000 W. Co z kolei pozwala na uzyskanie pełnej penetracji bez uszkodzeń.

- Grube materiały (powyżej 5 mm): W przypadku spawania elementów o dużej grubości, takich jak części konstrukcyjne czy kadłuby, konieczne będzie użycie lasera o mocy powyżej 3,000 W. Takie moce zapewnią odpowiednią penetrację i trwałość spoiny.

2. Rodzaj materiału

Różne materiały mają różną przewodność cieplną i wymagają innej mocy lasera, aby uzyskać pożądane rezultaty. Materiały o wysokiej przewodności cieplnej, takie jak aluminium, wymagają wyższej mocy, aby ciepło rozchodziło się w sposób równomierny.

- Stal nierdzewna: Stal nierdzewna ma umiarkowaną przewodność cieplną. Dlatego do jej spawania wystarczy średnia moc lasera, zazwyczaj w granicach 1,000 W – 2,500 W.

- Aluminium: Ze względu na wysoką przewodność cieplną, aluminium wymaga wyższej mocy lasera. Zwykle od 2,000 W do 4,000 W w zależności od grubości.

- Tytan: Tytan, ze względu na swoją wysoką wytrzymałość i odporność na ciepło, wymaga precyzyjnie dobranej mocy. Spawanie tytanu odbywa się zazwyczaj przy mocy od 1,000 W do 3,000 W, w zależności od aplikacji.

3. Szybkość spawania

Szybkość spawania zależy bezpośrednio od mocy lasera. Wyższa moc pozwala na szybsze spawanie, co jest kluczowe w produkcji masowej. Jednak zbyt szybkie spawanie przy zbyt niskiej mocy może prowadzić do niewystarczającej penetracji i słabej jakości spoin.

- Produkcja masowa: W przypadku produkcji seryjnej, gdzie czas spawania ma kluczowe znaczenie, należy wybrać laser o wyższej mocy, aby zwiększyć wydajność. Moce rzędu 3,000 W i więcej są standardem w wielu zakładach produkcyjnych.

- Małoseryjna produkcja lub jednostkowe aplikacje: W przypadku mniejszych projektów, gdzie liczy się bardziej jakość niż szybkość, można wybrać niższą moc, np. 1,000 W – 2,000 W, co pozwala na większą kontrolę nad procesem i jakością spoiny.

4. Jakość spoiny

Jeśli kluczowa jest jakość spoiny, warto zwrócić uwagę na to, aby moc była odpowiednio dobrana do materiału i grubości. Zbyt wysoka moc może prowadzić do przepaleń i deformacji, natomiast zbyt niska moc skutkuje niedostateczną penetracją.

- Dokładne spawanie precyzyjne: W zastosowaniach wymagających precyzyjnych i estetycznych spoin, np. w branży medycznej lub elektronice, preferowana będzie niższa moc lasera, np. 500 W – 1,500 W, aby uniknąć nadmiernego nagrzewania materiału.

Tabela zależności mocy lasera od materiału i grubości

| Rodzaj materiału | Grubość materiału | Zalecana moc lasera (W) |

| Stal nierdzewna | Do 2 mm | 500 – 1,000 W |

| Stal nierdzewna | 2 – 5 mm | 1,500 – 2,500 W |

| Aluminium | Do 2 mm | 1,000 – 2,000 W |

| Aluminium | 2 – 5 mm | 2,000 – 3,500 W |

| Tytan | Do 5 mm | 1,000 – 3,000 W |

| Grube konstrukcje (stal) | Powyżej 5 mm | 3,000 W i więcej |

Jakie są konsekwencje wyboru niewłaściwej mocy lasera?

Wybór niewłaściwej mocy lasera może prowadzić do kilku problemów:

- Zbyt niska moc: Spoina może być niewystarczająco głęboka, co osłabi połączenie i sprawi, że będzie podatne na pęknięcia czy uszkodzenia mechaniczne. Ponadto, spawanie może być zbyt wolne, co zwiększy koszty produkcji.

- Zbyt wysoka moc: Z kolei nadmierna moc lasera może prowadzić do przepaleń i nadmiernego nagrzewania materiału. Co z kolei może prowadzić do deformacji oraz osłabienia struktury materiału wokół spoiny.

Podsumowanie

Wybór odpowiedniej mocy lasera zależy od wielu czynników, takich jak grubość materiału, jego rodzaj oraz specyficzne wymagania dotyczące jakości i szybkości spawania. Ogólną zasadą jest to, że grubsze i bardziej przewodzące materiały wymagają większej mocy. Podczas gdy cienkie materiały oraz aplikacje precyzyjne lepiej spawać przy użyciu mniejszej mocy. Odpowiedni dobór mocy zapewni wysoką jakość spoiny, trwałość oraz wydajność całego procesu.

Najczęściej zadawane pytania (FAQ)

- Czy wyższa moc lasera zawsze oznacza lepszą jakość spoiny?

Nie, wyższa moc lasera nie zawsze przekłada się na lepszą jakość. Kluczowe jest dobranie mocy odpowiedniej do materiału i grubości, aby uniknąć przepaleń i niedostatecznej penetracji.

- Jakie są skutki użycia zbyt niskiej mocy lasera?

Zbyt niska moc może skutkować niedostateczną penetracją spoiny. To osłabia połączenie i może prowadzić do jego uszkodzenia pod wpływem obciążeń mechanicznych.

- Jakie materiały wymagają najwyższej mocy lasera?

Materiały o wysokiej przewodności cieplnej, takie jak aluminium, oraz grube elementy konstrukcyjne wymagają wyższej mocy lasera, zazwyczaj powyżej 3,000 W.