Jak efektywnie usuwać korozję z różnych materiałów?

Wstęp

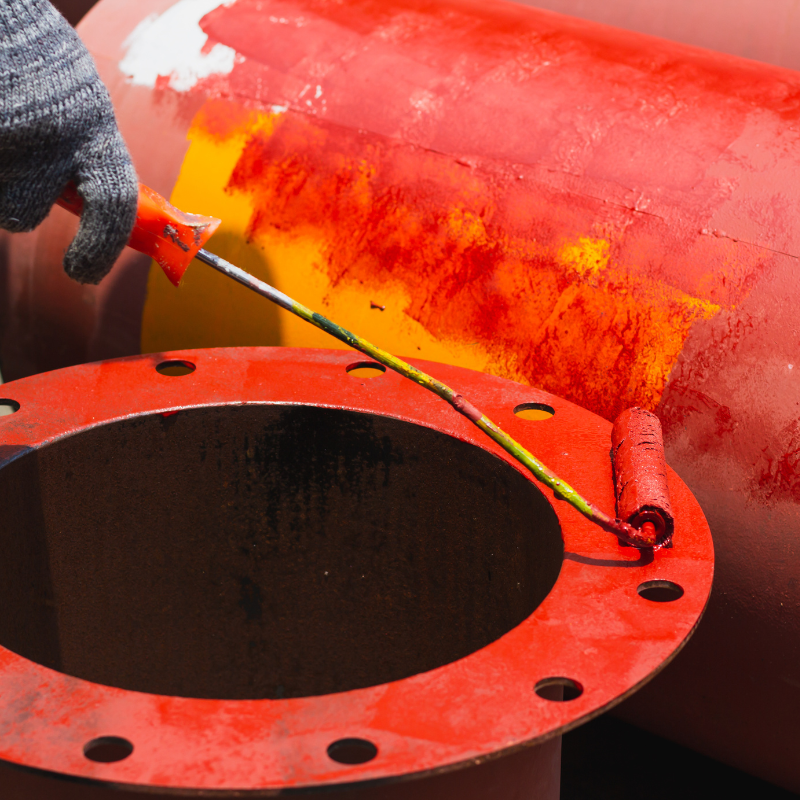

Korozja jest problemem, który dotyka szerokiej gamy materiałów, szczególnie metali, takich jak stal, aluminium czy miedź. Tradycyjne metody usuwania rdzy, jak czyszczenie piaskowe, mają swoje ograniczenia, zwłaszcza w kontekście delikatniejszych powierzchni lub tam, gdzie wymagana jest wysoka precyzja. Laser do czyszczenia z rdzy oferuje nowoczesne rozwiązanie, które pozwala na efektywne usuwanie korozji z różnych materiałów, bez ryzyka uszkodzenia ich powierzchni.

Jak efektywnie usuwać korozję z różnych materiałów za pomocą lasera?

Czyszczenie laserowe jest procesem, który wykorzystuje skoncentrowaną wiązkę laserową do precyzyjnego usuwania rdzy z powierzchni materiałów. Kluczem do efektywnego usuwania korozji jest odpowiednie dostosowanie parametrów lasera, takich jak moc, długość fali i prędkość skanowania, do specyfiki materiału, który jest poddawany obróbce.

Stal

Stal jest jednym z najczęściej korodujących materiałów, a jednocześnie jednym z najbardziej odpornych na różne techniki czyszczenia. Laser do czyszczenia stali umożliwia efektywne usuwanie rdzy, bez uszkadzania powierzchni metalu. Proces ten polega na precyzyjnym skanowaniu wiązką laserową, która odparowuje rdzę, pozostawiając czystą i nienaruszoną powierzchnię stali. Dzięki możliwości regulacji mocy lasera, proces może być dostosowany do grubości warstwy korozji oraz rodzaju stali.

Aluminium

Aluminium, będące materiałem bardziej miękkim niż stal, wymaga delikatniejszego podejścia. Czyszczarki laserowe umożliwiają precyzyjne dostosowanie intensywności lasera, co pozwala na skuteczne usunięcie korozji bez ryzyka przetopienia lub uszkodzenia powierzchni. W przypadku aluminium kluczowe jest zastosowanie niższych mocy oraz wolniejszego skanowania, aby zapewnić, że materiał pozostanie w nienaruszonym stanie po procesie czyszczenia.

Miedź

Miedź, ze względu na swoje właściwości chemiczne, często ulega specyficznej formie korozji, zwanej patyną. Laser do czyszczenia z rdzy może być również skuteczny w usuwaniu tego rodzaju osadów. W przypadku miedzi ważne jest, aby zastosować wiązkę laserową o odpowiedniej długości fali, która jest efektywna w absorpcji przez miedziane powierzchnie, co umożliwia precyzyjne usunięcie patyny bez uszkodzenia podłoża.

Żeliwo

Żeliwo, będące materiałem o porowatej strukturze, wymaga szczególnej ostrożności podczas usuwania rdzy. Czyszczenie laserowe w przypadku żeliwa musi uwzględniać tę porowatość, aby nie naruszyć struktury materiału. Dostosowanie parametrów lasera, takich jak moc i prędkość skanowania, jest kluczowe. To pozwala usunąć rdzę z powierzchni żeliwa, zachowując przy tym integralność materiału.

Podsumowanie

Laser do czyszczenia umożliwia efektywne usuwanie korozji z różnych materiałów, takich jak stal, aluminium, miedź i żeliwo. Kluczem do sukcesu w tym procesie jest precyzyjne dostosowanie parametrów lasera do specyficznych właściwości danego materiału. Dzięki tej technologii możliwe jest usunięcie rdzy w sposób szybki, dokładny i bezpieczny dla samego materiału, co czyni czyszczenie laserowe idealnym rozwiązaniem w wielu gałęziach przemysłu.

Najczęściej zadawane pytania (FAQ)

- Czy laserowe usuwanie rdzy może być stosowane na delikatnych materiałach, takich jak aluminium?

Tak, laser do czyszczenia z rdzy może być stosowany na delikatnych materiałach, takich jak aluminium. Dzięki precyzyjnemu dostosowaniu parametrów lasera, możliwe jest skuteczne usunięcie korozji bez ryzyka uszkodzenia powierzchni.

- Jakie są najważniejsze czynniki wpływające na efektywność czyszczenia laserowego?

Najważniejsze czynniki to moc lasera, długość fali, prędkość skanowania oraz rodzaj materiału, który jest poddawany obróbce. Dostosowanie tych parametrów do specyfiki materiału pozwala na osiągnięcie najlepszych wyników w usuwaniu rdzy.

- Czy czyszczenie laserowe jest bardziej czasochłonne niż tradycyjne metody usuwania rdzy?

W zależności od rodzaju materiału i stopnia korozji, czyszczenie laserowe może być nawet szybsze niż tradycyjne metody. Dodatkowo, proces ten jest bardziej precyzyjny i nie wymaga dodatkowych etapów. Np. takich jak oczyszczanie powierzchni po piaskowaniu, co może skrócić ogólny czas obróbki.